央广网重庆8月27日消息(记者曹艺丹 通讯员彭丽桦)在智能压力变送器制造数字化车间,生产线上各个环节生成的动态数据全都汇聚到“云”上,最终形成可视化方案,以便企业进行项目管理、科学决策等。

四联测控智能压力变送器制造数字化车间(央广网发 彭丽桦摄)

这是重庆四联测控技术有限公司(简称:四联测控)车间的数字化应用场景之一。近年来,四联测控不断加快转型升级,借助互联网、大数据、人工智能等技术为高质量发展添动力。

2014年至今,四联测控智能化改造成效显著,目前该企业占据了较高的市场份额。四联测控总经理张小平告诉记者:“通过对生产一线、研发管理、市场活动等三大环节的数字化升级改造,产品质量不合格率由3%降低到0.8%,生产效率提高36%。”

四联测控位于两江新区的川仪工业园,是重庆川仪自动化股份有限公司(简称:川仪)的全资子公司,专注于研制开发和规模化生产工业自动化控制仪表,主打产品为压力变送器,应用于石油、化工、电力等领域。

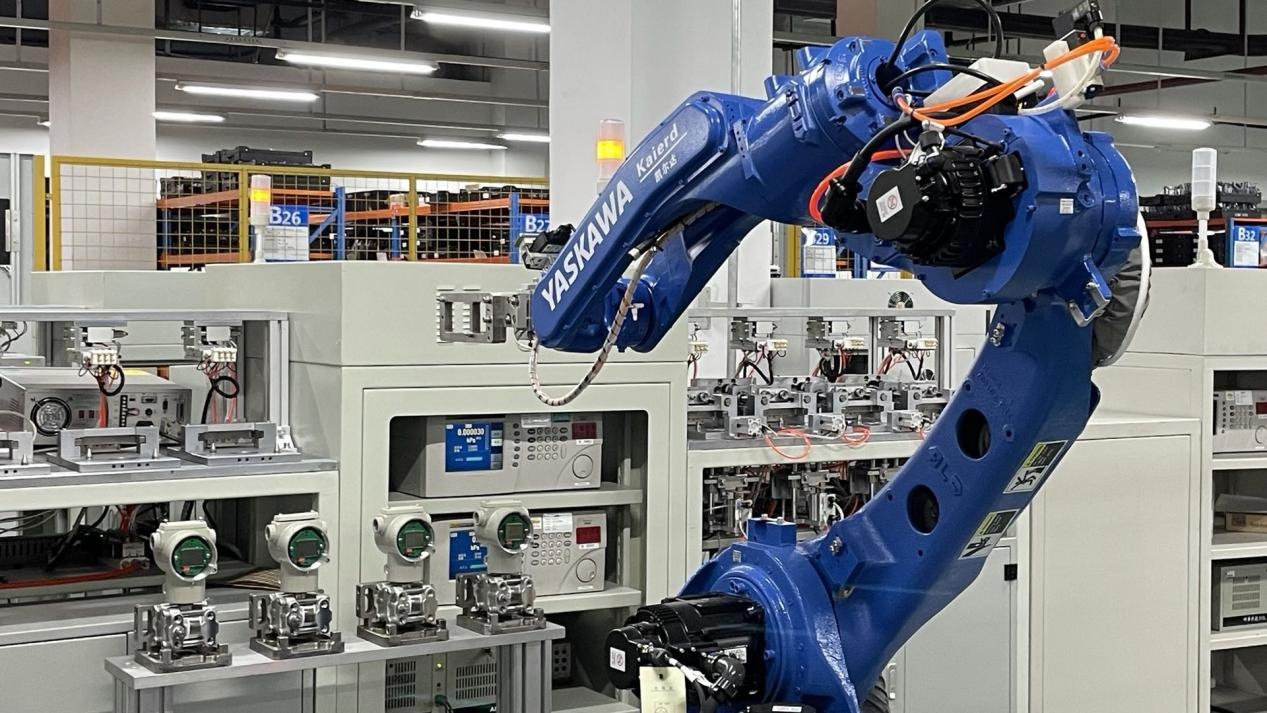

数字化车间里机器臂正在作业(央广网发 彭丽桦摄)

以数字化车间建设为例,四联测控打造全流程数字管控模式,从环境精准控制、健康评估和管控、信息互联互通等方面着手,提高智能压力变送器部件和整机生产过程中的控制、决策程度。

数据显示,仪表整机及传感器年产能由23万台提升到每年30万台,精密零件年产能由15万件提升到20万件,电子部件年产能由80万片提升到120万片,分别提升30%、33%、50%,年综合产值超4亿元。

“随着产品制造效率和产品质量的提升,能源利用率提升了13%,今明两年我们还将投入3000万元提升车间数字化水平。”张小平表示。

在高技能人才培养方面,四联测控通过项目成效与奖金挂钩、成立劳模工作室等方式,积极鼓励员工在实践中创新,建立健全人才培育体系。张小平说到:“我们希望能够有更多的人才加入团队,碰撞出新的火花,推动创新发展。”