在化学工业的悠久历史上,有一种基础化学品曾被誉为“工业之母”,甚至把它的产量用于衡量国家的工业发展水平,它,就是硫酸。新中国成立后的前三十年,随着我国硫酸产量的不断攀高,硫酸工业布局发生重大改变;改革开放后的八九十年代,更是呈现出蓬勃发展的崭新面貌,在硫酸产量、技术水平、装置规模、循环经济、节能减排等诸多方面取得显著成绩。

硫酸工业属于基础化学工业,而化肥工业特别是磷肥的制造是硫酸的最大用户。1993年,化工部第三设计院(东华工程科技股份有限公司前身,以下简称“化三院”)设计的第一套铜陵磷铵厂20万吨/年硫酸装置建成投产,成为化三院乃至全国硫酸行业史上具有里程碑意义的项目。项目曾荣获国家“八五”科技攻关重大技术成果奖、国家科技进步二等奖等国家级、省部级和地市级的多项荣誉。翻开东华科技硫酸行业的辉煌篇章,在国内外范围内累计设计建设规模近900万吨/年的硫酸项目中,留下了几代东华硫酸人奋斗不息的身影。

中流击楫,破浪前行,完成国内首套现代化大型硫酸装置的挑战

不惧艰险,敢为人先,直面挑战。

安徽省铜陵市是我国有色金属基地,当时的铜陵磷铵厂便建在此地。随着当时全国各地大大小小磷铵项目的不断上线,产能不断扩大,硫酸供应不足,铜陵磷铵厂厂方想建一套当时国内规模最大的硫铁矿制酸年产20万吨硫酸装置,这对于从未做过此类设计的化三院来说,是一场机遇更是一场挑战。

在那个年代,我国制酸以南化设计院的设计为主,且单套装置能力较弱,当时国内还没有建成过这么大规模的大型装置。除此以外,因为海外专用贷款对设备使用的限制,项目的设计建造必须要走国产化这条道路。面对业主的信任和重托,并考虑到公司未来在磷复肥行业的发展一定绕不开硫酸技术这一关,时任化三院副总工程师的陈德华带领他的团队接下了这个难题。

铜陵硫酸工程可行性审查东华科技提供

推陈出新,逐一攻克技术难题。

没有经验,就想尽一切办法先调研学习。以当时采用同种原料硫精砂的南化20万吨硫酸装置(鲁奇技术)和铜化15万吨硫酸装置(国产化技术)为重点,陈德华带队,多次实地拜访,摸清工艺重要环节和生产运行问题。

硫酸生产基本可分为四个部分:含硫原料焙(焚)烧、原料气净化、转化和吸收,其中的焙烧工号最为关键。结合调研结果、专家论证和自身工程建设水平,化三院一方面走与业主、制造厂组成风险共担、荣耀共享的技术攻关联合体;另一方面在其他擅长工作中优化布置,实现机械化和环境优化,创新改进提升装置技术水平。

攻克焙烧技术难题主要围绕三个设备展开,即焙烧炉、余热锅炉和电除尘器。在南化院的技术基础上消化吸收,化三院积极改进技术,请有经验的专家把关,联合相关厂商,并邀请高校进行相关模拟实验。这样的联合攻关之路,让化三院在专有技术上有了强大的信心和实力,配合原有工程技术优势,该套硫酸装置的设计开始稳步推进。

一次投料投产成功,各项荣誉纷至沓来。

1991年8月,铜陵磷铵厂20万吨/年硫酸装置破土动工,历时两年,1993年9月投产,1994年顺利通过国家验收,一次投料投产成功,并达标投产,成为化三院硫酸行业史上具有里程碑意义的项目。随后,经化工部国产化办公室专家论证,该项目关键技术和设备实现国产化,并达到了国内领先水平,同意将该项目作为“八五技术攻关项目”上报。

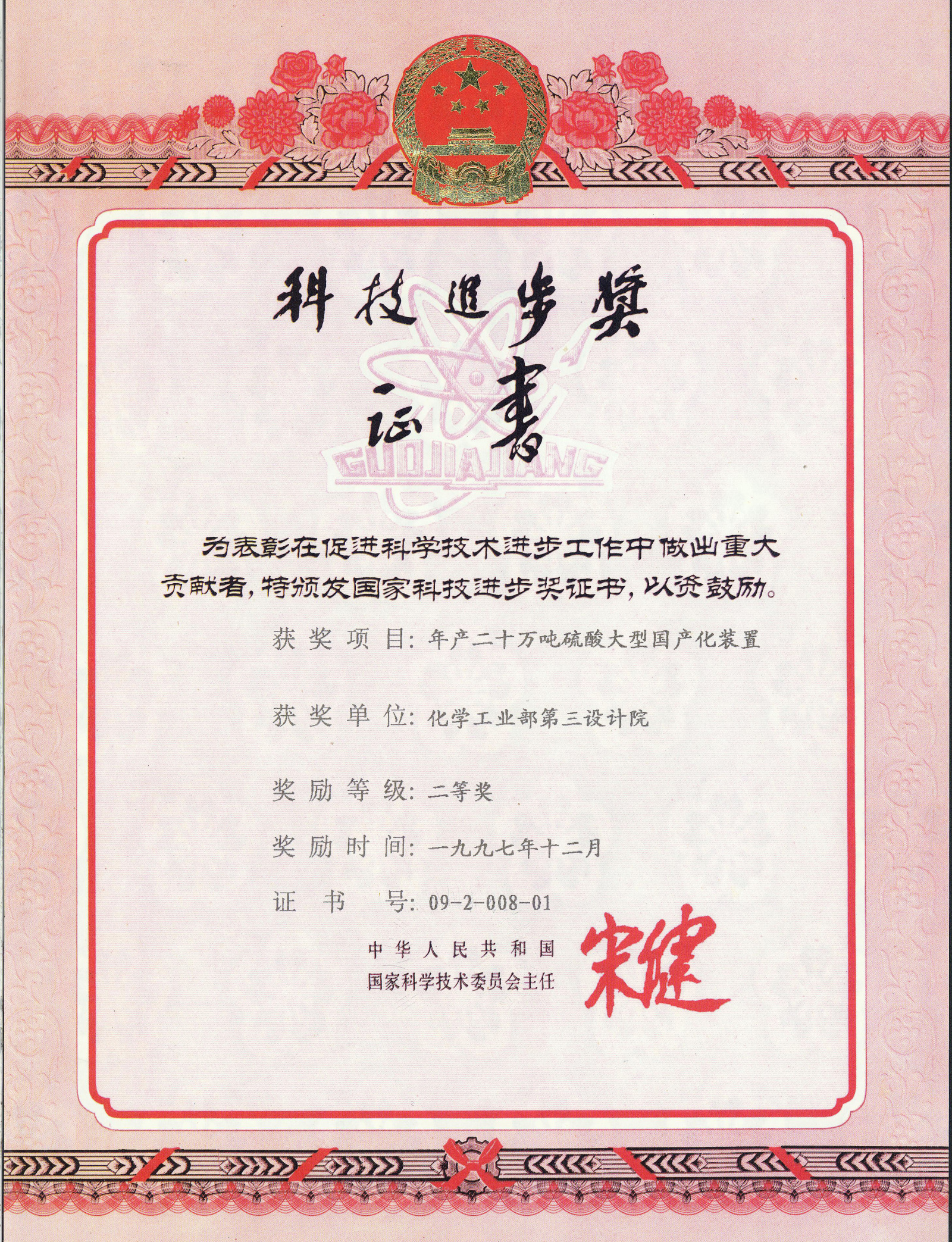

该装置成功投产,不仅在投资上与引进技术相比节省约50%,设备国产化率高达85%。而且,投产后在物耗、能耗、开车率和环保等方面均创国内大型硫酸装置包括引进装置在内的最好水平,达到了国际先进水平,给企业带来了显著的经济效益,各项荣誉也纷至沓来。该项目先后荣获化工部优秀工程设计一等奖、化工部科技进步一等奖、国家“八五”科技攻关重大技术成果奖、全国第七届优秀工程设计金奖、97年度国家科技进步二等奖,这些荣誉为化三院拓展硫酸业务新领域打开了突破口,为后期承接各类硫酸项目夯实了基础。

获奖证书 东华科技提供

就这样,第一代东华硫酸人,以孜孜不倦的精神,中流击楫,破浪前行,完成首套现代化大型硫酸装置的挑战,这场荣耀之战,也标志着我国在大型硫酸装置国产化的设计上取得了重大突破。

乘势而上,星火燎原,走出一条从技术引进到技术输出的转变之路

因为首套硫酸项目打下的良好口碑,化三院先后承接了贵州宏福矿肥工程80万吨/年硫酸装置、云南三环化工有限公司硫磺制酸工程、宁国司尔特化工股份有限公司硫铁矿制酸、湖北大峪口80万吨/年硫磺制酸、宜昌鑫冠40万吨/年硫磺制酸等等多个国内项目,众多项目装置至今平稳运行。经过国内项目的积累,化三院硫酸工业的装备和技术水平日益成熟,从工程设计到设备制造,从生产管理到节能环保,都实现了国产化,并迈出“走出去”的步伐。

湖北大峪口硫酸项目 东华科技提供

近年来,凭借强大的技术实力和竞争力,化三院在硫酸的国际市场上战绩显赫,接连成为突尼斯化工集团(GCT)60万t/a硫磺制酸装置的EPC(设计、采购、施工)总承包方、越南海防1250t/d硫磺制酸项目EPC总承包方、韩国COSMO公司600t/d硫磺制酸的EPC总承包方。从技术引进到技术输出,这是一条沉甸甸的成长之路,是几代东华化工人不畏艰险才能拥有的薪火相传。

突尼斯硫酸主装置 东华科技提供

东华科技的硫酸项目团队,从设计大师陈德华,到吴大农、王颖等众多行业精英,再到程信义、任期为、李会文等众多经验丰富的后起之秀,他们每个人都付出了很多,有些甚至在海外项目现场一待就是好几年,艰苦的工作环境、远离家人的漫长岁月,他们早就习以为常。

参与过多个硫酸项目的教授级高工程信义,在接受采访时,他撸起袖子,他的手臂上至今留有当年项目现场被硫酸滴液灼伤的痕迹。在那个科技欠发达的年代,面对硫酸项目现场出现的一些技术性难题,没有计算软件,他带领团队亲自操刀,翻阅好几本厚厚的化工工艺设计手册,纯手工计算,不断试差,几摞厚厚的演算纸至今保存完好;他在繁忙的工作之余挤出时间,亲自进行软件的编程,进行全流程模拟,根据实际经验编制的软件,精准且使用便捷;同时,他也创造了在硫酸总承包项目现场,实现国内最快7个月完成建厂,业主半年内收回成本的传奇,传奇背后,是他带领团队三天三夜的不眠不休。

在高级工程师李会文关于硫酸项目的回忆里,他们在现场经常要背着各种工具进入设备内部检查,硫酸项目现场的工作服,是更换最为频繁的,工作服被硫酸滴液腐蚀是再常见不过的事了,晾晒工作服时,阳光透过那一个个被灼烧后留下的小孔,留下斑驳的光点,成为他们那段时光里最难忘的风景。

几代东华硫酸人,把青春和汗水洒在他们真诚热爱的硫酸事业,用执着走出了一条星火燎原之路。

吸热降碳,绿色持续,始终将使命和责任担在肩上

硫酸生产是放热反应过程,其反应中释放的大量热量主要来自于含硫原料的燃烧、二氧化硫氧化、气体干燥和三氧化硫吸收。从20世纪70年代能源危机以来,回收利用废热已成为衡量硫酸生产水平的重要标志之一,硫酸厂同时又是能源工厂已成共识。

硫酸工业在习惯上把燃烧产生的热分为高温位热、中温位热、低温位热,原料不同各部分热量占总热量的百分数也不同。采用不同设备回收各阶段的热量,用于生产热水或低压蒸汽。回收废热副产的蒸汽,一方面用于发电,一方面用于汽轮机驱动鼓风机,直接用于生产,从而提高热能效率。同时,排出的低压蒸汽可用于下游产品,如磷肥、钛白粉、燃料、己内酰胺等,蒸汽的分级利用有效的提高了效能。回顾化三院陆续承接的硫酸装置,副产的蒸汽量达1075万吨/年,余热回收为硫酸工业带来了强大的经济效益。

除此之外,考虑环保因素,避免酸性污水的危害,避免出现大量含渣废水外排,化三院在首套铜化项目中,便结合国内4万吨级硫酸装置在余热锅炉与电除尘器之间安装一旋风除尘器运行较好的经验,在装置中增设旋风除尘设备,确保不污染环境,并在后期的各硫酸项目中,也改进水洗工艺,处理后水循环利用或中和后达标排放,体现了化三院始终将环保责任扛在肩上的使命与担当。

硫酸业务海外市场的开辟,是化三院在人类命运共同体理念上的践行,充分考虑他们的资金、技术等实际情况,利用项目解决当地就业问题,解决当地人民温饱问题。从无到有,开垦荒地,几十次的海运空运,东华人化身沙漠骆驼,适应当地环境,融入当地文化生活,以强大的心理素质和毋庸置疑的能力,为我国的一带一路建设添砖加瓦。

从余热回收,到环保工艺,从一带一路,到人类命运共同体,化三院始终坚持响应国家各项战略方针,始终将使命和责任担在肩上。

结语

从20世纪60年代至今,几代东华硫酸人孜孜不倦,锐意进取,走出了一条崎岖漫长而又宽阔高远的硫酸工业发展之路。站在岁月的这头回望,化三院不仅打入了硫酸工业行业,并在钛白、甲乙酮、乙二醇等多个领域留下了不朽的篇章,带来了太多的财富,留下了太多永恒的历史记忆。一代人有一代人的故事,历史不该忘记,岁月不该忘记,初心永在,使命长存。(文/邵钦涟 图/张清华整理)