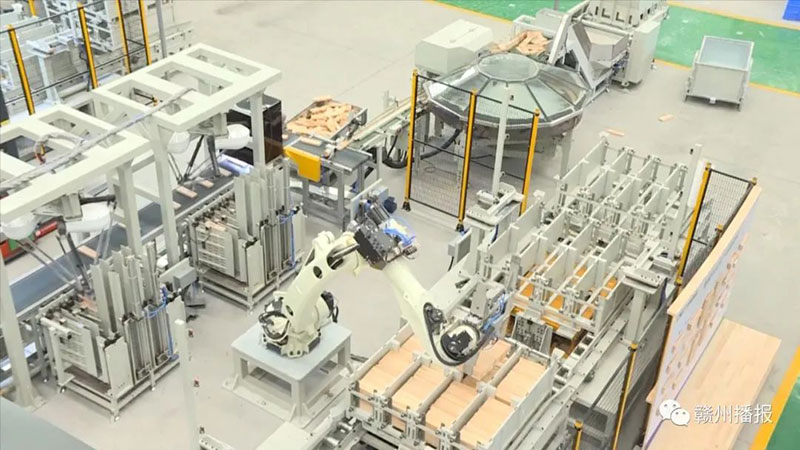

创新是引领发展的第一动力,在南康区龙回工业园的共享智能备料中心,AGV小车和无人叉车运送木料,智能机械臂自动码垛,高度智能“无人工厂”高效运转生产。

这个中心是利用“互联网+”打造产业智联网平台,是国内家具产业首个5G独立组网工业互联网工厂,亚洲最大的橡胶木单体备料中心,年备料产能可达10万方,可满足60-100家家具企业的日常用料需求,年产值可达3亿元以上,由此实现南康家具“个性化定制、规模化生产、智能化服务”。

据了解,共享备料中心项目应用5G、工业互联网、大数据、人工智能以及区块链技术开发和实施,主要包含共享备料、共享打样、共享打磨,共享设计等部分,同时通过VR/AR、云MES等技术实现备料生产的实施监控和调度。

智能分选

通过人工智能视觉识别系统,对木材的品质、颜色进行分选,更精准地进行等级分类,最大化地合理利用木材原料及提升家具成品外观档次。

同时,通过设备自动化、网络化以及机器人的导入,大幅减少现场用工人数。

智能排版创新

通过人工智能排版系统,根据所需材料的尺寸及规格进行材料利用最大化的排列,降低木材原料的加工损耗。

提高生产资源利用率

通过产业智联网实现智能调度和优化排程,按产品规格进行批量化处理,减少因为转换产品规格而导致的调机停线,从而提高生产资源利用率,进一步降低生产成本。

目前,这个中心的产业智联网平台已有近百家家具企业注册。据统计,1-8月南康家具木材进口企业38家,同比增长58.33%,累计进口10.3亿元,同比增长64.45%。